ce este turnarea prin injecție:

turnarea prin injecție este un proces de fabricație pentru producerea de piese în volum mare. Este cel mai frecvent utilizat în procesele de producție în masă, unde aceeași parte este creată de mii sau chiar de milioane de ori succesiv.

de ce să folosiți turnarea prin injecție:

principalul avantaj al turnării prin injecție este capacitatea de a scala producția în masă., Odată ce costurile inițiale au fost plătite, prețul pe unitate în timpul fabricării turnate prin injecție este extrem de scăzut. De asemenea, prețul tinde să scadă drastic pe măsură ce se produc mai multe piese. Alte avantaje includ următoarele:

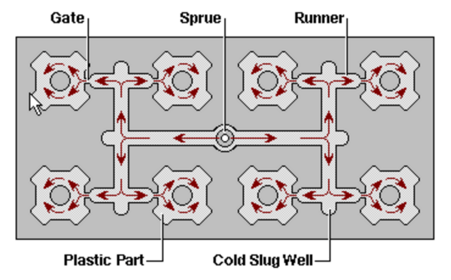

- de Turnare prin Injecție produce resturi scăzut prețurile relative tradiționale de fabricație procese de prelucrare CNC care taie departe procente substanțiale de un original de plastic bloc sau foaie. Totuși, acest lucru poate fi negativ în raport cu procesele de fabricație aditive, cum ar fi imprimarea 3D, care au rate de resturi chiar mai mici., Notă: deșeuri de plastic de la turnare prin injecție de fabricație de obicei vine în mod constant din patru domenii: sprue, alergători, locațiile poarta, și orice material de preaplin care scurgeri din cavitatea parte în sine (o condiție numită „flash”).

Imagine Din Ferris.edu

O gură de scurgere este pur și simplu canal care ghidează plastic topit din duza mașinii de turnare prin injecție la punctul de intrare pentru întreaga injecție mucegai instrument. Este o parte separată de instrumentul de mucegai în sine., Un alergător este un sistem de canale care se întâlnesc cu sprue, de obicei în interiorul sau ca parte a sculei de mucegai, care ghidează plasticul topit în cavitățile piesei din cadrul sculei de mucegai. Există două categorii principale de alergători (cald și rece) despre care puteți citi aici. În cele din urmă, poarta este partea canalului după alergător care duce direct în cavitatea piesei., După un ciclu de turnare prin injecție (de obicei doar câteva secunde), totalitatea plasticului topit se va răci lăsând plasticul solid în sprue, alergători, porți, cavități ale pieselor, precum și un pic de preaplin potențial pe marginile pieselor (dacă sigiliul nu este 100% corect). Materialul termoset, cum ar fi o rășină epoxidică care se vindecă odată expusă la aer, este un material care se vindecă și ar arde după întărire dacă se face o încercare de a-l topi. Materialul termoplastic, în schimb, este un material plastic care poate fi topit, răcit și solidificat, apoi poate fi topit din nou fără ardere., Cu materiale termoplastice materialul poate fi reciclat sunt folosite din nou. Uneori, acest lucru se întâmplă chiar pe podeaua fabricii. Ei macină sprues / alergători și orice părți resping. Apoi adaugă acel material înapoi în materia primă care intră în presa de turnare prin injecție. Acest material este denumit „re-grind”. De obicei, departamentele de control al calității vor limita cantitatea de regrind care este permisă să fie plasată înapoi în presă. (Unele proprietăți de performanță ale plasticului se pot degrada pe măsură ce este turnat peste și peste)., Sau, dacă au o mulțime de ea, o fabrică poate vinde acest re-grind la o altă fabrică care o poate folosi. De obicei, materialul regrind este utilizat pentru piese de calitate scăzută care nu au nevoie de proprietăți De înaltă performanță.turnarea prin injecție este foarte repetabilă. Adică, a doua parte pe care o produci va fi practic identică cu prima etc. Aceasta este o caracteristică minunată atunci când încercați să produceți consistența mărcii și fiabilitatea pieselor în producția de volum mare.,

care este dezavantajul turnării prin injecție:

costurile frontale tind să fie foarte mari datorită cerințelor de proiectare, testare și scule. Dacă aveți de gând să producă piese în volume mari pe care doriți să vă asigurați că veți obține dreptul de proiectare prima dată. E mai complicat decât crezi.,design drept include:

- Proiectarea și apoi prototipuri parte în sine a caietului de sarcini

- prototip Inițial de dezvoltare este de obicei completat pe o imprimantă 3D și de multe ori într-un alt material (cum ar fi plastic ABS) decât partea finală va fi construit în

- Proiectarea unui mucegai de injectare instrument pentru o primă rundă de producție

- de Obicei generatoare de 300-1000 de injectie turnate prototipuri în materiale de producție necesită dezvoltarea unui mucegai de injectare instrument.,

- rafinarea tuturor detaliilor din instrumentul matriței de injecție înainte de producția în masă într-o fabrică de fabricare a matriței de injecție.

Potențial aspecte negative de turnare prin injecție includ următoarele:

- Două dintre dezavantajele majore pentru turnare prin injecție sunt mari scule și costurile mari necesare ori de plumb. Scule este aproape un proiect în sine și doar o fază a întregului proces de turnare prin injecție., Înainte de a putea produce o piesă turnată prin injecție, trebuie mai întâi să proiectați și să prototipați o piesă (probabil prin imprimare CNC sau 3D), atunci trebuie să proiectați și să prototipați un instrument de matriță care poate produce replici ale piesei în volum. În cele din urmă, și, de obicei, după testarea extensivă în ambele etape menționate mai sus, ajungeți la mucegaiul de injecție o parte. După cum vă puteți imagina, toată iterația necesară pentru a obține instrumentul corect înainte de producția în masă necesită atât timp, cât și bani. Este rar că ar prototip un instrument de turnare prin injecție., Se întâmplă totuși, în special pentru piesele care vor fi realizate într-un instrument cu mai multe cavități. De exemplu, să presupunem că am fost de gând să mucegai injecție un nou capac de sticla sampon. Acest capac ar avea probabil fire să-l atașați la sticla, o balama de viață, o închidere snap, și, eventual, unele overmolding prea. O companie poate alege să facă un singur instrument de cavitate din acea parte pentru a vă asigura că toate caracteristicile vor forma după cum doriți. După aprobare, ei vor face un nou instrument, care este capabil de turnare, de exemplu, 16 capace la un moment dat., Ei fac instrumentul cu o singură cavitate mai întâi, astfel încât, dacă există probleme, nu trebuie să plătească și să aștepte să fie fixat de 16 ori pentru fiecare cavitate.deoarece uneltele sunt de obicei realizate din oțel (un material foarte dur) sau aluminiu, poate fi dificil să se facă modificări. Dacă doriți să adăugați plastic la piesă, puteți face întotdeauna cavitatea sculei mai mare prin tăierea oțelului sau a aluminiului. Dar dacă încercați să îndepărtați plasticul, trebuie să micșorați dimensiunea cavității sculei adăugând aluminiu sau metal., Acest lucru este extrem de dificil și, în multe cazuri, ar putea însemna necesitatea de a resturi instrumentul (sau o parte a instrumentului) în întregime și începe peste. În alte cazuri, s-ar putea să puteți suda metalul în cavitatea care este nedorită.

- turnarea prin injecție necesită o grosime uniformă a peretelui. Dacă ar fi să tăiați o secțiune transversală a matriței Panasonic de mai sus, ați observa că grosimea peretelui este de aproximativ 2-3mm Grosime pe tot parcursul. Păstrarea pereților de a fi prea gros este important pentru a preveni incoerențe în procesul de răcire care rezultă în defecte cum ar fi mărcile chiuveta., O regulă bună de degetul mare este de a păstra pereți mai mică sau egală cu 4mm grosime. Cu cât pereții sunt mai groși, cu atât veți folosi mai mult material, cu atât va fi mai lung timpul ciclului și cu atât va fi mai mare costul pe parte. În schimb, dacă grosimea peretelui este mai subțire decât 1mm, este posibil să întâmpinați probleme la umplerea sculei de matriță (rezultând goluri sau fotografii scurte). Designerii pot compensa această potențialitate prin utilizarea unui material cu un indice de curgere mai mare de topire, cum ar fi nylonul, care este adesea potrivit pentru pereți subțiri de 0,5 mm. diferite tehnici de fabricație, cum ar fi CNC, nu necesită deloc o grosime uniformă a peretelui.,

- deseori piese mari nu pot fi produse prin turnare prin injecție ca o singură bucată. Acest lucru se datorează limitărilor de dimensiune ale mașinilor de turnare prin injecție și ale sculelor de matriță în sine. De exemplu, o mare parte turnate prin injecție ia în considerare coșurile de cumpărături la țintă. Deși există mașini pentru a modela piese foarte mari (de exemplu, 1000 tone prese aproximativ dimensiunea caboose unui tren), folosind este foarte scump. Din acest motiv, obiectele care sunt mai mari decât capacitatea unei mașini tipice de turnare prin injecție sunt cel mai adesea create în mai multe bucăți., Mașinile CNC au limitări similare în ceea ce privește dimensiunea produsului, în timp ce imprimarea 3D are și mai multe limitări. CNC este limitat la călătorie și dimensiunea patului în mașina de frezat în timp ce piese mari imprimate 3D de multe ori trebuie să fie tipărite în mai multe bucăți și apoi lipite împreună.

- subcotările mari necesită un design experimentat pentru a evita și pot adăuga adesea costuri proiectului.,

de Ce Sunt Unele dintre Considerentele Pentru Turnare prin Injecție:

Înainte de efort pentru a produce o parte prin turnare prin injecție luați în considerare câteva dintre următoarele lucruri:

- Considerente Financiare

- Costul de Intrare: Pregătirea unui produs pentru turnat prin injecție de fabricație necesită o investiție inițială mare. Asigurați-vă că ați înțeles acest punct crucial în față.,

- Cantitatea de Producție

- Determina numărul de piese de produs la care, de turnare prin injecție devine cea mai rentabilă metodă de producție

- Determina numărul de piese de produs la care te aștepți să rupă chiar și pe investiții (ia în considerare costurile de proiectare, testare, producție, asamblare, marketing și distribuție, precum și de așteptat preț de vânzare). Construiți într-o marjă conservatoare.,

- Considerații de Proiectare

- Part Design: vrei pentru a proiecta parte de o zi cu turnare prin injecție în minte. Simplificarea geometriei și minimizarea numărului de piese din timp vor plăti dividende pe drum.

- instrument de proiectare: asigurați-vă că pentru a proiecta instrumentul mucegai pentru a preveni defectele în timpul producției. Pentru o listă de 10 defecte comune de turnare prin injecție și cum să le remediați sau să le preveniți citiți aici., Luați în considerare locațiile porții și executați simulări folosind software-ul moldflow, cum ar fi Solidworks Plastics.

- considerații de producție

- timpul ciclului: minimizați timpul ciclului pe cât posibil. Utilizarea mașinilor cu tehnologie de rulare la cald va ajuta la fel de bine gândită. Modificările mici pot face o mare diferență, iar tăierea câtorva secunde din timpul ciclului se poate traduce în economii mari atunci când produceți milioane de piese.

- asamblare: Proiectați-vă piesa pentru a minimiza asamblarea., O mare parte din motivul pentru care turnarea prin injecție se face în Asia de Sud-Est este costul asamblării pieselor simple în timpul unei runde de turnare prin injecție. În măsura în care puteți proiecta asamblarea din proces, veți economisi bani semnificativi la costul forței de muncă.,

Un Exemplu (de Proiectare Pentru Turnare prin Injecție)

Proiectarea o parte care este potrivit pentru turnare prin injecție față de unul care este potrivit pentru prelucrare termica de formare, sau de imprimare 3D înseamnă a lua în considerare unele dintre diferențele dintre diferitele tehnici de fabricare și recunoașterea atunci când proiectul este mai potrivit pentru una sau alta. Piesele tipice pe care le-ați putea dori să le injectați includ îmbinări, paranteze sau carcase., De exemplu, cele mai multe instrumente electronice de consum sunt realizate cu o carcasă din plastic (carcasă) care este turnată prin injecție și utilizată pentru corpul sculei.

luați în considerare carcasa unui burghiu electric produs de Panasonic (vezi mai jos):

pentru imagine, multumim Panasonic

unul dintre cele mai evidente avantaje ale turnării prin injecție este faptul că carcasa servește mai multor scopuri. În primul rând, servește ca un mâner pentru ca utilizatorul final să interacționeze., De asemenea, acționează ca un recipient pentru baterie și motor, precum și locația diferitelor șefi de șuruburi care vor fi utilizate pentru a fixa dispozitivul împreună odată ce piesele interne sunt asamblate. Cu alte cuvinte, turnarea prin injecție este extrem de eficientă atunci când trebuie să organizați o mulțime de părți interne într-o carcasă. În consecință, este o modalitate fantastică de a reduce numărul total de piese („număr de piese”). De remarcat, această parte este, de asemenea, o parte suprapusă. Pentru mai multe despre acest proces citiți aici.,unele dintre celelalte motive pentru care turnarea prin injecție este o potrivire bună pentru acest exemplu includ faptul că burghiul este produs în volum mare. Adică, Panasonic creează un număr mare de copii ale aceluiași mâner de foraj. Turnarea prin injecție este minunată pentru acest tip de producție cu volum mare, deoarece costurile inițiale ridicate plătesc producătorului în timp, cu costuri reduse pe unitate. Din același motiv, turnarea prin injecție poate fi o alegere slabă pentru producția cu volum redus. În plus, de remarcat, există unele constrângeri de proiectare dacă se utilizează turnare prin injecție., De exemplu, piesa are o grosime aproape uniformă a peretelui (ceea ce este important pentru a evita defectele), iar piesa este realizată cu un material termoplastic (permițând topirea repetată a materialului plastic solid pentru procedură). Dacă proiectați o piesă cu un material termoset, atunci turnarea prin injecție ar fi mai nuanțată. Puteți forma prin injecție un material termoset, dar îl puteți face o singură dată. Încercarea de a topi un plastic termoset a doua oară va duce la arderea materialului., În mod similar, o parte cu grosime variată a peretelui ar necesita mai multă atenție în proiectarea sculei matriței pentru a asigura o răcire uniformă și pentru a evita defectele în timpul producției.turnarea prin injecție este o tehnologie excelentă pentru producția finită la scară masivă. De asemenea, este util pentru prototipurile finalizate care sunt utilizate pentru testarea consumatorilor și/sau a produselor. Cu toate acestea, înainte de această etapă târzie a producției, imprimarea 3D este mult mai accesibilă și mai flexibilă pentru produsele aflate în stadiile incipiente ale proiectării.

Lasă un răspuns